|

MIP技术原理

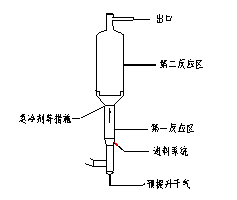

整个催化过程中,裂化反应是最重要的首位反应。无论是烷烃、环烷烃还是芳烃都是以C-C键断裂为最基本的一次反应并生成烯烃,然后在此基础上发生各种二次反应。较重要的二次反应有:烯烃的裂化、环化、异构化、氢转移和叠合、环烷基脱氢、芳烃缩合、烷基转移和烷基化等。除少数二次反应(环烷基脱氢、芳烃缩合和烷基转移)外,上述的二次反应都是通过烯烃或烯烃参与而进行的,这样,正碳离子是催化裂化一次反应的中间体,而由一次反应生产的烯烃则基本上成为二次反应的中间体。涉及到生成异构烷烃和芳烃的二次反应有异构化、氢转移和烷基化,这些二次反应都与烯烃有关,烯烃是生成异构烷烃和芳烃的前身产物。 由于裂化是吸热反应,而氢转移、异构化和烷基化是放热反应。反应温度增加,对裂化反应是有利的,而对氢转移、异构化和烷基化反应是不利的。从反应平衡常数来看,高温对催化裂化反应有利,但对氢转移反应不利;异构化反应由于其平衡常数较大,受热力学影响较大,降低反应温度对异构化反应更有利;烷基化反应在高温下(527℃)几乎不能有效地进行,因此,低反应温度对生成异构烷烃有利,由于单异构烷烃的前身物烯烃则需要高温裂化才能得到,这与烯烃异构化反应所需的反应温度相矛盾。化解有利于烯烃生成的一次高温裂化反应,和烯烃在二次反应中能够有利于生成异构烷烃之间矛盾是该工艺的关键。由于生成异构烷烃的前身物烯烃是串联反应的中间体,故可以将烯烃的生成和反应分为两部分,如图所示: MIP工艺中两个反应区功能示意图 为了达到生成异构烷烃和芳烃,将上图分为两个部分,以烯烃为结合点,生成烯烃为第一反应区,烯烃转化反应为第二反应区。第一反应区主要作用是,烃类混合物快速和较彻底地裂化生成烯烃,故此区操作方式类似目前催化裂化方式,即高温、短接触时间和高剂油比,最好该区反应苛刻度高于目前催化裂化的反应苛刻度,这样可以达到在短时间内较重的原料油裂化生成烯烃,而烯烃还没时间进一步裂化,保留较大分子的烯烃,同时高反应苛刻度可以减少汽油组成中的低辛烷值组分(正构烷烃和环烷烃),对提高汽油的辛烷值非常有利;由于烯烃生成异构烷烃既有平行反应又有串联反应,且反应温度低对其生成有利,故此区操作方式不同于目前催化裂化操作方式,即低反应温度和长反应时间,第二反应区主要作用是促使烯烃反应,有利于生成异构烷烃和芳烃。 现有的提升管反应器采用高温、高强度短接触时间,使裂化反应充分进行,有利于保留汽油中的烯烃,提高辛烷值。如将现有的提升管反应器分成两个反应区,如下图所示,在第一个反应器中,仍采用高温、短接触时间和高剂油比,满足裂化反应,保证一定的转化率,在较短的停留时间后进入扩径的第二反应区下部;在第二反应区内,通入冷却介质,控制较低的反应温度和较长的停留时间,促进氢转移反应和异构化反应,使汽油中的烯烃含量降低,异构烷烃和芳烃含量增加。

|

发表于 2015-8-27 09:57:10

显示全部楼层

发表于 2015-8-27 09:57:10

显示全部楼层